Sebuah program yang menurut saya ” Ruarrr Biasa ” yang digagas oleh Toyota .. di Indonesia Khususnya ..sebuah program peningkatan skill skala “nasional” dari industri otomotif di Indonesia dengan biaya yang besar , berinvestasi pada bidang pendidikan informal melalui ” ON JOB TRAINING & OFF JOB TRAINING ” tanpa gembar gembor tetapi memberikan pandangan yang benar benar jalas dari sebuah system yang selama ini begitu ekslusif sehingga hanya ” orang dalam ” yang tahu… yaitu TOYOTA PRODUCTION SYSTEM .. begitu banyak yang membaca teorinya tetapi tidak menangkap esensi dan intisari dari TPS dikarenakan teori hanyalah kulit dari sebutir telur .. masih ada lapisan kulit ari dan putih telur untuk mencapai kuning telur atau inti dari TPS itu sendiri ..( yang sampai saat ini gua aja masih susah .. mudeng .. )

)

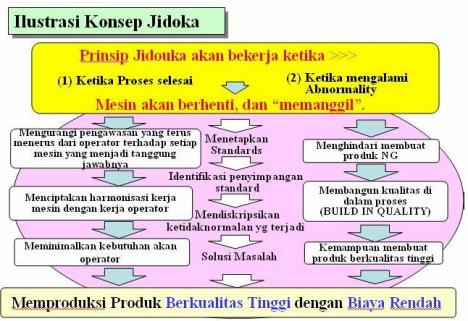

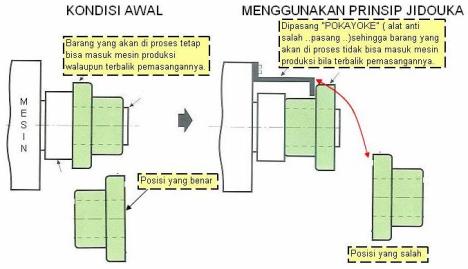

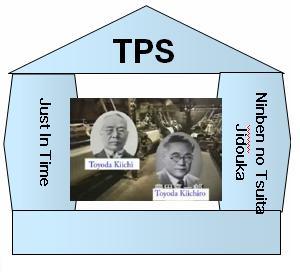

TPS – JISHUKEN adalah sebuah program ( belajar sendiri artinya ) dimana sejumlah wakil perusahaan yang merupakan supplier Toyota di kumpulkan .. ditraining .. dan kemudian di bagi dalam beberapa Group dan wilayah .. dimana selanjutnya group ini ditugaskan bergilir ke sejumlah perusahaan yang mengirimkan perwakilannya dalam TPS-JISHUKEN untuk melakukan implementasi Prinsip dari 2 pillar TPS ( cuma dua gampang benerr kedengarannya ..) yaitu JIT dan JIDOUKA ..dan pada waktu tertentu akan diadakan audit oleh para pembesar Toyota Group untuk memberikan masukan dan perbaikan lanjutan dari hasil yang sudah diperoleh dari Implementasi TPS oleh sebuah group tadi ..

di TPS -JISHUKEN setiap peserta adalah seorang agent perubahan .. yang dituntut berpikir taktis menghadapi begitu banyak persoalan dalam sebuah rangkaian organisasi perusahaan yang menjadi “Proyeknya ” dimana setiap sisi penunjang produksi yang meliputi Quality Cost Delivery Safety Morality Productivity merupakan sumber pemborosan yang belum terungkap.. sehingga ” debu dibawah karpet” ( biasanya di sebut MUDA / WASTE ) harus segera di buang dengan vacuum cleaner .. sapu ijuk .. sapu lidi atau dengan hidung sekalipun sebagai ide paling gila .. dimana team work adalah sebuah keharusan dan kemampuan masing masing anggota harus diperas habis untuk mewujudkan Waste Reduction yang akan berefek langsung bagi Cost Reduction .

Dengan lingkungan kerja yang dinamis dengan pola yang edukatif dimana VISUALISASI dari “masalah” akan digambarkan secara jelas dalam beberapa Informasi visual seperti ..Flow Process Diagram untuk mengetahui secara real pergerakan aliran process sebuah produk sejak raw material sampai menjadi finish goods ..kemudian akan divisualisasikan Material and Information Flow Chart yang akan menggambarkan secara jelas ” peta aliran informasi ” , cycle time process, stagnasi dalam process dan conveyance dalam process ..semua hasil visualisasi yang di jabarkan merupakan sebuah hasil Observasi langsung di tempatnya .. (orjep biasa bilang ” Genchi Genbutsu” ) .. dimana stop watch dan paper board adalah sahabat setia para leader & member jishuken untuk mencatat hasil observasi termasuk dijicam.. dengan referensi dari hasil observasi itulah maka semua masalah yang ditemukan akan di jabarkan dalam sebuah lembar temuan besar untuk kemudian diajukan menjadi sebuah proposal perbaikan yang berpegang pada prinsip “HIGH QUALITY PRODUCT WITH LOW PRODUCTION COST” ..sampai pada judgement day .. para pakar TPS datang dan melakukan observasi hasil perbaikan ..( kedatangannya biasanya menimbulkan penigkatang denyut jantung dan tensi peserta Jishuken ..) .. dan kemudian keluarlah sejuta “kenapa” ” apa” “dimana” ” siapa” ” kapan ” “berapa banyak” dlllllll.. sampai kemudian acara di closing dengan sebuah keputusan apakah project dianggap sukses sehingga para peserta bisa memulai TPS Jishuken ke perusahaan lain atau harus menambah waktu projectnya karena dianggap belum close kasusnya ..

IMPLEMENTASI TPS JISHUKEN

TPS Jishuken project .. adalah sebuah upaya untuk mengimplementasikan 2 pillar TPS secara baik dan benar ..secara umum bisa di bagi dalam beberapa tahapan :

1.Preparation : dalam tahapan ini disiapkan SDM yang khusus di alokasikan untuk mendukung project ini dan terlepas dari kegiatan sehari hari .. SDM berasal dari berbagai departemen dan keahlian .. mulai dari Engineering , Quality Control , Produksi sampai HRD tergantung tingkat kesulitan project dan Tingginya target project yang ditetapkan..

2.Basic Training : dalam tahapan ini SDM yang telah terpilih diharuskan mengikuti training mulai dari ..sejarah TPS ..Basic Mentality .. Safety .. Quality dan Standarisasi kerja..7 pemborosan .. KAIZEN ..dll…secara kreatif didalam training juga sering di adakan simulasi mengenai TPS .. dengan banyak macam simulasi contohnya sebuah simulasi menggunakan baut dan mur untuk memberi gambaran jelas mengenai perbedaan sistem produksi Toyota melalui TPS dengan system lain misalnya PUSH SYSTEM.. dilengkapi dengan simulasi perhitungan biaya yang akan menjelaskan mengapa TPS menghasilkan proses produksi berbiaya rendah .. simulasi ini dikenal dengan BOLT & NUT Simulation .. serta simulasi lain yang menstimulasi kreatifitas anggota team

3.Pembagian Team ..pada tahap ini anggota project akan dibagi dalam beberapa team , dimana setiap team di pimpin seorang jishuken leader ( member yang berasal dari luar perusahaan ), seorang wakil jishuken leader dan beberapa anggota yang berasal dari beberapa departemen di perusahaan itu .sementara leader project sendiri adalah team leader dari perusahaan itu sendiri.didalam tiap team sendiri akan terbagi menjadi 2 sub team , satu sub team memegang sub project berkaitan dengan JUST IN TIME sedangkan sub team yang lain fokus pada JIDOUKA.. meskipun kedua sub team fokus pada Pillar TPS yang berbeda namun pada pelaksanaannya keduanya harus mensinergikan hasil kerjanya agar perbaikan yang dihasilkan akan saling memberi kontribusi pada tercapainya target yang di tetapkan.

4.Project theme .. menentukan thema project adalah bagian paling krusial karena thema inilah yang menjadi fokus perbaikan kegiatan . thema diambil dari salah satu produk di perusahaan itu yang paling merepresentasikan permasalahan terbesar yang di hadapi oleh perusahaan tersebut…

3.Observation / Genchi Genbutsu..:sesuai dengan namanya maka pada tahapan ini peserta melakukan berbagai observasi..meliputi aliran process material ..aliran process informasi .. jumlah stagnasi .. jumlah konveyance.. standard keselamatan kerja operator & mesin ..termasuk didalamnya adalah perhitungan Takt time ..ketersediaan standarisasi kerja .. dll..

4.Gap Analisis .. pada tahapan ini anggota group akan membuat laporan ( dengan cara kreatif dan informatif ) berupa data hasil observasinya .. baik temuan yang berkaitan dengan keterbatasan informasi mengenai produksi ..alur proses.. aliran proses .. aliran informasi .. kedatangan truk supplier .. keberangkatan truk ke customer.. rencana kerja .. standard operation prosedure .. rambu rambu keselamatan .. bagaimana perintah produksi disampaikan ( menggunakan kanban atau masih cangkem order ??? ) ..cycle time .. lead time dan takt time .. build in quality .. pokayoke ..dll

) ..cycle time .. lead time dan takt time .. build in quality .. pokayoke ..dll

5.Visualisasi ( silahkan Klik disini )..pada tahapan ini seluruh temuan divisualisasikan untuk mendiskripsikan masalah yang ditemukan .. akan muncul diagram dan flow chart .. misalnya :

Part Flow Chart .. sebuah bagan aliran process yang menggambarkan bentuk pergerakan sesungguhnya dari seluruh produk saat di produksi yang prosesnya dilalui oleh produk yang menjadi project theme .. tujuan dibuatnya PFC ini untuk menemukan ketidaknormalan aliran process yang biasanya mengakibatkan pemborosan ..

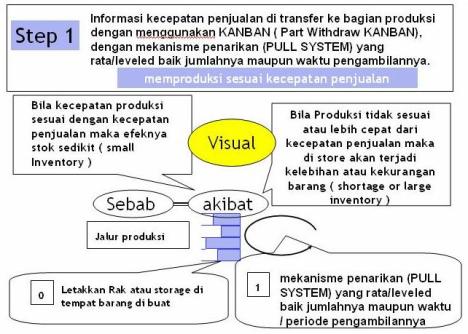

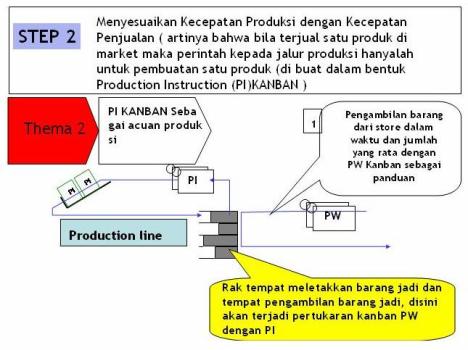

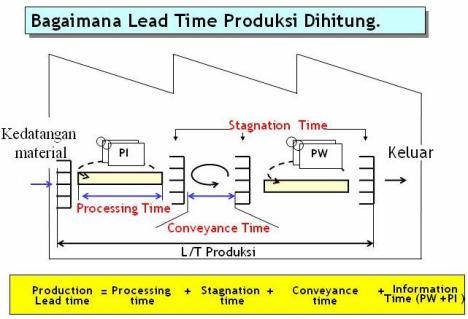

Material & Information Flow Chart ..bagan ini menggambarkan pergerakan produk dikonversikan dengan satuan waktu , meliputi waktu stagnasi , waktu conveyance , lead time machine, machine capacity, lead time informasi.. setelah semua dikalkulasi maka akan muncul total lead time ..semua kalkulasi waktu dari MIFC dibutuhkan untuk menghitung waktu pada kondisi awal yang akan dijadikan sebagai referensi untuk menentukan besaran target Ideal yang seharusnya bisa dicapai oleh group tersebut nantinya setelah dilakukan perbaikan / Kaizen.

Truck & kanban diagram .. bagan ini menunjukkan secara rinci kondisi terakhir waktu pengambilan barang oleh customer ( karena Toyota sudah melakukan sistem Milk Run .. yaitu pengambilan barang ke supplier dengan menggunakan truk dari Toyota ..hal ini merupakan implementasi dari Pull System .. pada pelaksanaan pembuatan T&KD semua pengambilan atau pun pengiriman barang diasumsikan sebagai pengambilan ( PULL ) walaupun truknya milik supplier sendiri..)..di dalam bagan ini di jelaskan secara detail kapan kanban dari customer di terima.. menggambarkan urutan kegiatan dan waktunya sejak kanban datang sampai barang dikirim kecustomer.. memuat pekerjaan apa saja yang dilakukan .. berapa lama dilakukan .. serta nama customer .. setelah T&KD kondisi awal di buat maka akan menjadi acuan untuk membuat T&KD yang kondisinya di buat se ideal mungkin agar jadwal waktu pengambilan oleh truk customer bisa rata atau levelling atau heijunka ..( pengambilan barang yang tidak terjadwal dan tidak beraturan akan merusak ritme pull system sehingga berakibat merusak ritme continous flow process yang di terapkan di dalam proses karena artinya dalam satu hari ada waktu – waktu tertentu pengambilan dalam jumlah banyak tetapi di waktu waktu lainnya tidak ada pengambilan yang berarti proses penarikan barang tidak rata..)..

Heijunka Post .. inilah alat bantu untuk merata ratakan pengambilan / penarikan barang ke dalam proses .. bentuknya berupa rak berisi kanban ( part withdrawal ) yang dengan sebuah mekanisme tersusun menurut urutan waktu pengambilan dan kapan kanban diambil ..ini juga sebuah methode visual kontrol dimana setiap orang akan dengan mudah mengindikasi adanya ketidak beresan pada rantai supplay .. contoh bila kanban yang seharusnya sudah diambil pada waktu dan urutannya ternyata masih nongkrong di HP ini maka ada beberapa kemungkinan ..proses sedang line stop karena masalah atau bisa jadi truk terlambat datang atau bisa juga kanban boy lagi mudik lebarannnnn…fungsi pengawasan menjadi mudah dengan Visual Kontrol ( jepangnya kalo ngga salah Mite Miru Kanri .. bener ga bu guru ???).. kemudian dibuat juga

Production Store yang representative yaitu rak rak tempat barang dengan segala asesori didalamnya berupa alamat jelas dari masing masing produk , jumlah minimum dan maksimum stok didalam rak nama dan nomor barang serta acuan pengambilan barang dengan standar ” First In First Out” (biasanya terangkum dalam sebuah alat bantu yang disebut Addres Display ) .. dan kemudian alat bantu yang satu ini adalah pelengkap paling penting dalam aktivitas ini ..dialah KANBAN apakah kanban itu ??

a. secara fisik umumnya berupa kartu berisi nomer kode barang produksi , nama barang , alamat barang itu berada ,kemana barang itu harus dibawa ,jumlah barang per kanban dan jumlah barang perlot produksi , serta beberapa info penting yang perlu diingat operator.. tetapi berjalan dengan waktu , kanban sudah banyak berubah wujud salah satunya dalam bentuk bola tenis meja ( ping pong ) dengan indikasi warna.

b.berfungsi sebagai Kanban perintah pengambilan ( part withdrawal kanban) atau kanban perintah produksi ( production kanban), sebagai alat identifikasi barang , dan sebagai alat bantu untuk melakukan kaizen barkaitan dengan fungsinya sebagai visual kontrol.

Waiting Post secara harfiah merupakan sebuah “Ruang Tunggu” bagi kanban yang baru datang dari cutomer (pada waktu yang sudah ditentukan ) untuk selanjutnya di teruskan ke proses berikutnya pada waktu yang sudah ditentukan , berfungsi untuk memusatkan seluruh kanban dari customer di satu tempat dan menjadi pusat distribusi kanban ini dalam pola Just In Time . beberapa informasi bisa didapatkan di alat bantu ini yaitu : nama cutomer ( bisa juga nomer truck) untuk mengelompokkan kanban berdasarkan customer area/zona, waktu kedatangan kanban sebagai petunjuk kapan kanban akan datang (harus datang!), waktu keluar kanban sebagai petunjuk kapan kanban didistribusikan ke proses berikutnya, serta dilengkapi dengan sebuah truck & kanban diagram, kelengkapan lain biasanya juga di lekatkan pada waiting post ini sesuai kebutuhan memudahkan visual control…

Trolley … adalah alat bantu pergerakan material sekaligus pergerakan kanban, alat bantu ini dibuat unik sesuai kebutuhan supplaynya ( tergantung part yang disupplay) bila dibutuhkan kapasitas angkut yang besar , trolley ini biasanya digantikan oleh sebuah kendaraan compact yang mampu membawa beban berat tetapi juga memiliki kemampuan manuver yang baik diline produksi , dilengkapi nama, alamat store serta route perjalanan trolley dengan keterangan waktu yang harus ditepati, dilengkapi juga tempat meletakkan kanban sementara yang jelas identifikasinya .. kelengkapan lainnya biasa ditambahkan pada alat ini sesuai dengan kebutuhannya ..(bukan tidak mungkin dibuatkan sebuah internal GPS ..).

Shipping Preparation Area .. sebuah tempat dimana barang menunggu untuk dikirim ke pelanggan ( waktu masuk ke area ini dan waktu keluarnya/loadingnya sudah ditetapkan ), tujuannya memusatkan semua barang yang akan dikirim dan memudahkan identifikasi urutan barang yang akan dikirim termasuk didalamnya identifikasi truk mana yang akan mengambil barang tersebut, disertai keterangan urutan sejak barang di tarik dari process sebelumnya (contoh Line store/ production store) ,termasuk kapan barang diletakkan di SPA…kapan truk datang menghampiri area tersebut… kapan barang tersebut dimasukkan ke dalam truk dan oleh siapa… serta kapan truk pembawa barang tersebut harus meninggalkan SPA, luas areanya diusahakan seminimal mungkin dan disesuaikan dengan jumlah pengambilan dan dilengkapi dengan standard minimal & maksimal jumlah dan waktu penempatan barang di SPA.

Shipping Control Board … sebuah alat bantu visual control berupa papan manual maupun otomatik yang digunakan untuk meginformasikan i perkembangan persiapan pengiriman , dilengkapi dengan info mengenai waktu pengiriman , area pengiriman , dan informasi muthakhir dari pengiriman dalam bentuk simbol2 yang akan menjelaskan kondisi keterlambatan serta penyebabnya , instruksi kerja dan prosedure serta beberapa kelengkapan informasi lain juga bisa dilekatkan pada alat bantu ini sesuai kebutuhan dan alat bantu ini biasanya diletakkan di SPA.

6.Standarisasi kerja .. standarisasi kerja ini meliputi pembuatan prosedure kerja .. prosedure keselamatan kerja .. prosedure standard kualitas .. pembuatan tabel standard kerja .. dan semua element penggerak sistem yang telah di bangun, dibakukan menjadi standard operasi bisa berupa instruksi kerja, one point letter, warning sheet ataupun prosedure sesuai kebutuhan agar sistem yang akan dijalankan bisa disosialisasikan secara tepat pada end user, bisa dikontrol secara baik dan bisa diketahui penyimpangan sekaligus kelemahan dari system tersebut sebagai sebuah peluang untuk melakukan penyempurnaan berikutnya.

7.Project Review .. ini adalah salah satu tahapan terpenting dari kegiatan ini dimana biasanya dibagi dalam 2 tahapan review yaitu pre assesment dan assesment:

Tahapan pre-assesment (biasanya dilakukan pada periode tengah project) dilakukan untuk mengetahui perkembangan project TPS- jishuken dengan melakukan review terhadap : ketepatan analisa permasalahan , ketepatan stratifikasi masalah,ketepatan rencana penanggulangan masalah , ketepatan penggunaan tools/alat bantu identifikasi masalah dan visual (laporan kegiatan di jelaskan oleh masing2 group yang telah dibentuk sebelumnya) kemudian dilakukan gap analysis untuk mengetahui kesenjangan antara target dengan aktual , dilakukan sesi dengar pendapat dan diakhiri dengan sebuah rencana program ( lebih sering crash program untuk menstimuilasi team agar target yang ditetapkan bisa tercapai lebih cepat, lebih baik dan lebih besar impact nya pada proses yang ditangani ).

Tahapan assesment (dilakukan pada akhir project ) tahapan ini adalah tahapan “penutupan” project jishuken periode tersebut, diadakan untuk mengetahui hasil akhir yang didapat team TPS -Jishuken ditempat tersebut , melakukan review total (temasuk tingkat kehadiran peserta jishuken dan partisipasi aktif managemen perusahaan tersebut ) , saat inilah semua sistem yang dibuat harus bekerja dengan baik sesuai harapan , dan akan dilihat seberapa jauh pencapaian target bisa diraih , serta mengetahui seberapa jauh impact dari pelaksanaan TPS Jishuken terhadap isue utamanya yaitu “HIGH QUALITY PRODUCT WITH LOW PRODUCTION COST” tanpa meninggalkan tujuan mulia lainnya yaitu transfer sytem & edukasi.

8.Next Project.

Tidak seperti bioskop dimana selesai ceritera kemudian bubar atau bahkan bioskop jadul bernama “misbar” alias gerimis bubar , maka Team project TPS-Jishuken ini akan dijaga keberlanjutannya dengan target yang lebih menantang, teknik yang lebih baik , methode yang lebih edukatif serta keikutsertaan yang lebih luas , sehingga peluang menjadi perusahaan yang excellece ( Brilliant,Inovatif,Greatness,Superior ) , menjadi terbuka , dan bermuara pada sebuah rantai industri otomotif yang sempurna .

Pegel bgt .. ntar diterusin lagi

Filed under: Uncategorized | 39 Comments »

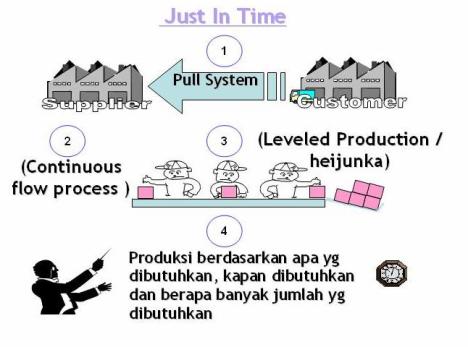

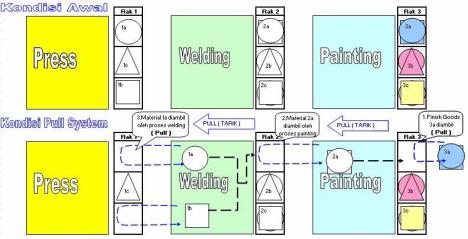

Mengimplementasikan JIT memerlukan beberapa tahapan yang secara garis besar dapat dilihat pada ilustrasi di bawah ini.:

Mengimplementasikan JIT memerlukan beberapa tahapan yang secara garis besar dapat dilihat pada ilustrasi di bawah ini.:

lanjuuut.

lanjuuut.

..dan seorang Production Engineer bernama

..dan seorang Production Engineer bernama

..konsep ini telah di jalankan seratus tahun yang lalu .. thanks to Mr.Toyoda .. ngemeng ngemeng menurut mentor I yang Orjep ..nama TOYOTA merupakan proses asimilasi dari TOYODA karena orang jepang sulit mengucapkan toyoda.. jadi waktu di ucapkan yang terdengar adalah TOYOTA..dari sinilah nama TOYOTA itu muncul .. belive it or not ..coba aja lu test boss lu yang orjep suruh baca toyoda…taroan gaji sebulan dia ga bakal bisa ..syaratnya jepang totok ya.Otomatisasi menjadi sangat krusial bagi implementasi TPS , sebagai bukti disetiap industri apapun konsep ini selalu diterapkan.

..konsep ini telah di jalankan seratus tahun yang lalu .. thanks to Mr.Toyoda .. ngemeng ngemeng menurut mentor I yang Orjep ..nama TOYOTA merupakan proses asimilasi dari TOYODA karena orang jepang sulit mengucapkan toyoda.. jadi waktu di ucapkan yang terdengar adalah TOYOTA..dari sinilah nama TOYOTA itu muncul .. belive it or not ..coba aja lu test boss lu yang orjep suruh baca toyoda…taroan gaji sebulan dia ga bakal bisa ..syaratnya jepang totok ya.Otomatisasi menjadi sangat krusial bagi implementasi TPS , sebagai bukti disetiap industri apapun konsep ini selalu diterapkan. , sang ayah mengirim putranya ke AMRIK untuk mempelajari system operasi Henry Ford’s yang merupakan industri otomotif terbesar saat itu ( merupakan system terbaik saat itu, sama dengan TPS saat ini ) .. kemudian KIICHIRO TOYODA kembali ke jepang membawa sistem conveyor ( produksi diatas roda berjalan ) dan sebuah konsep yang kuat untuk mengadaptasi kondisi market ( pasar otomotif ) di Jepang saat itu.Solusi dari beliau adalah menyiapkan sebuah konsep dimana proses produksi dilakukan berdasarkan kebutuhan dari proses didepannya , sebanyak yang di butuhkan dan dan dibuat pada waktu di butuhkan..Produksi dan pergerakan material dalam proses di atur berkesinambungan dan bersincronisasi dalam sebuah rangkaian proses.. ( didalm proses itu sendiri maupun diantara proses )dengan konsep ini KIICHIRO TOYODA mengembangkan sebuah proses produksi yang menganut sistem JUST IN TIME.. tetapi Just In time belum tergambar secara jelas disini karena masih dalam tahap pengembangan ..sampai seorang engineer bernama TAIICHI OHNO belanja di supermarket..

, sang ayah mengirim putranya ke AMRIK untuk mempelajari system operasi Henry Ford’s yang merupakan industri otomotif terbesar saat itu ( merupakan system terbaik saat itu, sama dengan TPS saat ini ) .. kemudian KIICHIRO TOYODA kembali ke jepang membawa sistem conveyor ( produksi diatas roda berjalan ) dan sebuah konsep yang kuat untuk mengadaptasi kondisi market ( pasar otomotif ) di Jepang saat itu.Solusi dari beliau adalah menyiapkan sebuah konsep dimana proses produksi dilakukan berdasarkan kebutuhan dari proses didepannya , sebanyak yang di butuhkan dan dan dibuat pada waktu di butuhkan..Produksi dan pergerakan material dalam proses di atur berkesinambungan dan bersincronisasi dalam sebuah rangkaian proses.. ( didalm proses itu sendiri maupun diantara proses )dengan konsep ini KIICHIRO TOYODA mengembangkan sebuah proses produksi yang menganut sistem JUST IN TIME.. tetapi Just In time belum tergambar secara jelas disini karena masih dalam tahap pengembangan ..sampai seorang engineer bernama TAIICHI OHNO belanja di supermarket.. apaaa hubungannya ????

apaaa hubungannya ????

.. ngacooo…

.. ngacooo… ..

..

ga mudeng ..

ga mudeng ..

jadi satu didepan impra board dengan gaya toilet lokal ..alias nOngkrong sambil nunggu komentar Boss besar .. bisa jadi komentarnya

jadi satu didepan impra board dengan gaya toilet lokal ..alias nOngkrong sambil nunggu komentar Boss besar .. bisa jadi komentarnya  kalo yang terakhir bisa jadi ” EXTEND TWO WEEKs”

kalo yang terakhir bisa jadi ” EXTEND TWO WEEKs”  ..jadi situs ini di buat karena takut .. takut punya bahan bagus tapi cuma jadi tatakan tidur ..

..jadi situs ini di buat karena takut .. takut punya bahan bagus tapi cuma jadi tatakan tidur .. .. jadi di launch lah situs ini

.. jadi di launch lah situs ini  .. biar ga jadi tumpul ..sekalian cari sharing partner ..

.. biar ga jadi tumpul ..sekalian cari sharing partner .. ..buat para senior nuwun sewu ( rong atus ) bukan……buat yang berminat mengenai Toyota Production System silahkan nongkrong atau para eks prajurit

..buat para senior nuwun sewu ( rong atus ) bukan……buat yang berminat mengenai Toyota Production System silahkan nongkrong atau para eks prajurit  TPS Jishuken maniak silahkan kirim kritik .. saran .. hinaan dan celaan jangan takut pasti di bales

TPS Jishuken maniak silahkan kirim kritik .. saran .. hinaan dan celaan jangan takut pasti di bales waktu masuk dunia kerja yang sebenarnya..siap bahwa yang dipelajarin dikampus ternyata ngga nyambung dengan dunia kerja ..

waktu masuk dunia kerja yang sebenarnya..siap bahwa yang dipelajarin dikampus ternyata ngga nyambung dengan dunia kerja .. ..hehehe ..yang akan dibahas disini “RENCANANYA”…:

..hehehe ..yang akan dibahas disini “RENCANANYA”…: belon ijin neeh

belon ijin neeh jangan lupa..

jangan lupa..